我国轴承产业及技术发展

我国现代轴承工业从清朝末年开始萌芽,经过了漫长的停滞阶段,直到解放后才得以发展。2018年,我国轴承行业已发展1400多家规模以上企业,其中滚动轴承的年产量215亿套,出口61.8亿套。我国轴承产业规模位居世界第三位,市场占有率约为全球市场的20%。

20世纪90年代到21世纪初的十多年,是我国轴承产业快速发展的阶段,这段时间先后建成浙江东部、长三角、辽宁瓦房店、山东聊城、河南洛阳5个产业集聚区。

我国轴承工业发展迅速,同时也拥有与其他工业产业相同的瓶颈——大而不强。中国在中低端轴承领域早已是全球最大的生产和销售基地,但在高端轴承领域却少有发言权。国际上高端轴承产品及制造技术基本上被瑞典、德国、日本、美国所垄断,我国每年进口轴承40亿美元左右,其中70%为民用高端轴承。

轴承的发展离不开轴承材料、精密制造两大类技术的发展。

1、材料技术

用来制造轴承的钢材被称为轴承钢。著名冶金专家、工程院院士殷瑞钰就曾指出“轴承钢用来做球的、做锥的、做棒的、做套的,对实物质量的要求都不一样,如果都使用同一种钢材制造,产品的质量必然是有问题的”。国外公司针对不同尺寸和用途的轴承零件,开发和应用了不同的钢种,而国内轴承钢的品种种类比较单一,无法完全满足高端轴承的制造要求。

钢材质量方面也存在良莠不齐的问题。我国有20多家钢企具备轴承钢生产能力,以兴澄特钢为例,其轴承钢已连续九年位列世界轴承钢产销量第一,且大量出口瑞典SKF、德国SCHAEFFLER(FAG)、日本NTN等世界知名轴承企业。说明我国轴承钢产品质量是得到国际认可的,甚至达到了世界先进水平。但也有相当数量的企业,轴承钢产品质量差强人意,甚至还有一些劣质产品浑水摸鱼,扰乱了轴承钢市场环境。

这就是轴承钢材产业目前所的问题所在。

2、精密制造技术

国外知名轴承公司成形加工技术的先进水平体现在:

自动化程度高,普遍采用自动生产线,并配有在线检测、自动分选,以减少人为误差产品一致性高,热处理后的硬度均匀性高;注重表面微观形貌。

精密技术考验了企业的硬件设备、人工技术、企业匠心等等,我国在制造技术上的差距主要表现在高精度加工装备及工艺稳定性,检测与试验技术,数据的处理和积累,数字化建模与仿真分析等方面。

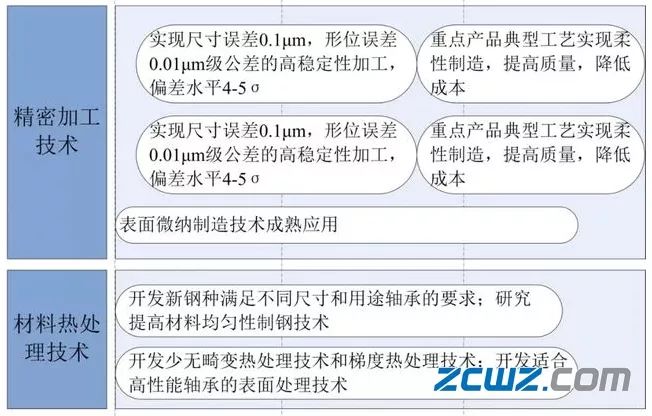

高端轴承关键共性技术路线图: